Představte si to ticho ve výrobní hale. Všude kolem sebe slyšíte jen šum robotických paží, tlumené kroky dělníků a občasné písknutí signálu. Každý krok je tu precizně načasovaný – protože když vyrábíte auto, každá minuta stojí velké peníze. Ale jak dlouho vlastně trvá, než z hromady plechů a dílů vznikne nový Hyundai, který pak potkáte na silnici? Někdo si možná myslí, že je to otázka týdnů – ale realita umí pořádně překvapit.

Tak pojďme od úplného začátku. Samotná výroba auta Hyundai je výsledkem měsíců až let plánování, vývoje a testování. Než se do haly poprvé naskladní materiál, předcházejí tomu tisíce hodin práce techniků, konstruktérů a designérů. První prototypy se vyrábí ručně, zkouší se finální vzhled i bezpečnost. Pro konkrétní model například Hyundai Tucson, vývoj od prvního návrhu až po sériovou výrobu může trvat tři až pět let.

Nicméně samotná výroba už běží podle detailního výrobního plánu – den co den podle objednávek. V továrně Hyundai Motor Manufacturing Czech v Nošovicích dokáží udělat vůz za méně než 24 hodin od okamžiku, kdy na montážní lince začnou sklápět první kus karoserie. V průměru projde jedním závodem více než tisíc aut denně a zhruba každých 55 sekund sjede z linky jedno nové auto.

Pro lepší představu, jak to funguje v praxi: Ráno někdo zadá objednávku SUV s automatickou převodovkou a barevnými sedačkami, večer už může být hotový základ tohoto konkrétního vozu. Samozřejmě, není to jen o montáži – auta prochází robotizovaným svařováním, lakováním a mnoha úrovněmi kontroly kvality. Co měsíc stíhá vývojářům, tady zvládnou roboty a lidé během dnů, bez zbytečných prostojů.

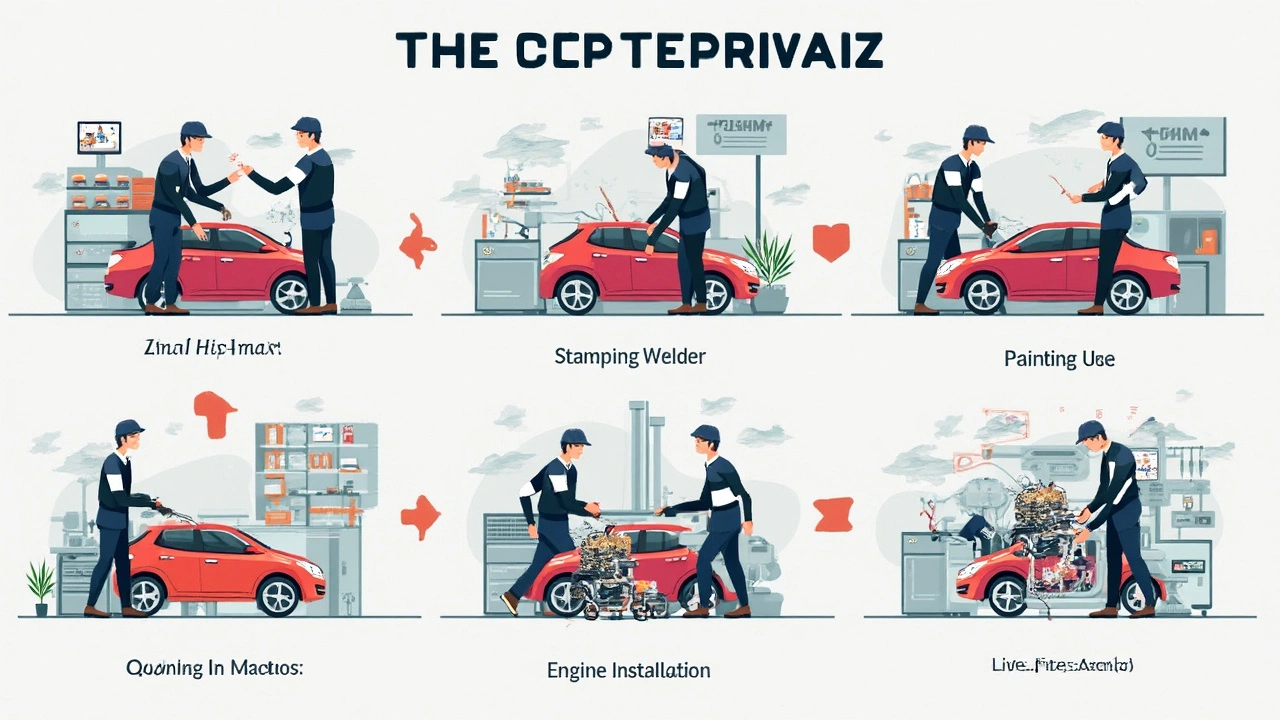

Pokud byste si mysleli, že montáž je jen o šroubování a skládání, Hyundai má pro vás překvapení. Třeba sváření karosérie je stoprocentně robotizované a roboty zvládnou přesné spoje rychleji a spolehlivěji než člověk. Přes 400 robotů tu sviští mezi plechy a spojují díky laseru, bodovým svárům i lepidlům každý díl přesně tam, kam patří.

Právě tady se začíná odehrávat magie. Každý díl, z motoru až po páčky stěračů, má na lince přesně určenou chvíli, kdy dorazí a kdy bude namontován. Když začíná směna, první karoserie se pohybuje jako na přehlídkové molo – a všichni ví, že mají necelý den na to, aby z pouhé kostry vytvořili funkční vůz.

Velikou zajímavostí je výroba auta Hyundai podle systému „just-in-time“. V praxi to znamená, že na lince není nikdy moc dílů, které by tu zbytečně čekaly. Každý panel dveří, volant nebo sedačka se objeví v hale přesně v tu chvíli, kdy ho operátor nebo robot skutečně potřebuje. Zbytečné zásoby znamenají víc nákladů – a ušetřený čas znamená nakonec nižší cenu pro zákazníka.

Montážní linka je organizovaná jako pás v supermarketu, ale všechno tu jede na vteřiny. Auto se pohybuje od jednoho stanoviště ke druhému, každá operace je naplánovaná a měřená. První část je mechanická – motor, podvozek, poháněcí ústrojí. Pak se připojuje elektroinstalace a vnitřní výbava. Každý pracovník u svého úseku má jasně daný čas, například na namontování palubní desky dvě minuty a třicet sekund. Není čas na prostoje a u některých kroků pomáhá lidským rukám i robotická technika.

Důležitá je také kontrola kvality, která nikdy neprobíhá až na konci. Už při nasazování dílů a svařování karoserie senzory a kamery kontrolují, zda je vše ve správné poloze a drží, jak má. Každý vůz projde několika checkpointy – testuje se elektronika, správnost utěsnění, ale i správný zvuk zavření dveří. Docela bláznivé, že? Ve výrobě totiž mají tabulku, jak dlouho dveře vydají zvuk při zavírání a když zní jinak než doporučená „hloubka džezového klavíru“, auto neprojde!

Každou hodinu se na každé auto investuje více než 200 specifických technických úkonů. Třeba lakování karosérie trvá přibližně čtyři hodiny, protože vrstva musí být rovnoměrná a barva přesná i podle odstínu světla ve skladě. Poté přijde montáž motoru, která se dělá na samostatné lince – motorům pracovníci říkají srdce auta, protože obvykle trvá asi šest hodin jeden motor připravit, osadit a připojit všechny hadice, kabely a další komponenty.

Celkově mezi svařováním, lakováním, montáží a finální kontrolou průměrná doba výroby jednoho auta Hyundai v moderním provozu je 16 až 21 hodin – a to včetně závěrečného testování. Výrobní cyklus je uzpůsoben tak, aby jste ráno mohli auto objednat a zhruba po jednom dni už z linky sjíždělo hotové auto, připravené na cesty do Evropy.

Přemýšlíte, jak zjistit, jestli vaše nové auto je opravdu čerstvé? U Hyundai se na štítky i na dokumenty píší přesné výrobní dny. Datum výroby najdete především v technickém průkazu, ale když víte, kde hledat, najdete i VIN kód auta pod čelním sklem – jeden z číselných znaků znamená přesný rok a měsíc výroby. Zajímavé je, že i auta, která sjíždějí stejný den v identické barevné variantě, mohou mít mírně odlišný finální softwarový balíček nebo drobnosti výbavy – vyrábějí se totiž přímo na zakázku zákazníkům a pro trh, kam míří.

Hyundai vyrábí auta nejen v Nošovicích, ale i na dalších pěti kontinentech. V roce 2025 dokáže koncern vyprodukovat přes 7 milionů vozů ročně. V jediné nošovické hale se už běžně vystřídává výroba tří různých modelů současně a v budoucnu bude ještě víc věcí řídit umělá inteligence. Už dnes linku zastaví systém vteřinově – robot senzorem pozná, že součástka není perfektní, a produkce se přeruší.

A když se podíváme do další dekády? Místo mechanických pásů a řetězců budou auta čím dál víc vyrábět roboty a AI platformy. Není neobvyklé, že zaměstnanci sledují výsledky a poruchy výroby na tabletech v reálném čase – okamžitě vidí, kdy a kde nastal problém. Trendem je i modulární výroba, kde si zákazník může polepit virtuálně auto vysněnými prvky a továrna je do něj zabuduje doslova na míru.

Jestli někdo tvrdí, že auta sjíždějí z pásu jako housky na krámě, nemá to tak daleko od pravdy. Hyundai má pro zákazníky připravených přes miliardu kombinací výbavy, barev a variant. Výsledkem technologického pokroku je to, že když si koupíte nový Hyundai, často už v něm sedíte jen den poté, co začal vznikat jako pár plechů někde na line. A to je vlastně ta úplně největší magie automobilové výroby – protože za pouhý jeden den se stane z ničeho všechno, a to jen díky přesnému tempu, technologiím a lidem, kteří za tím stojí.